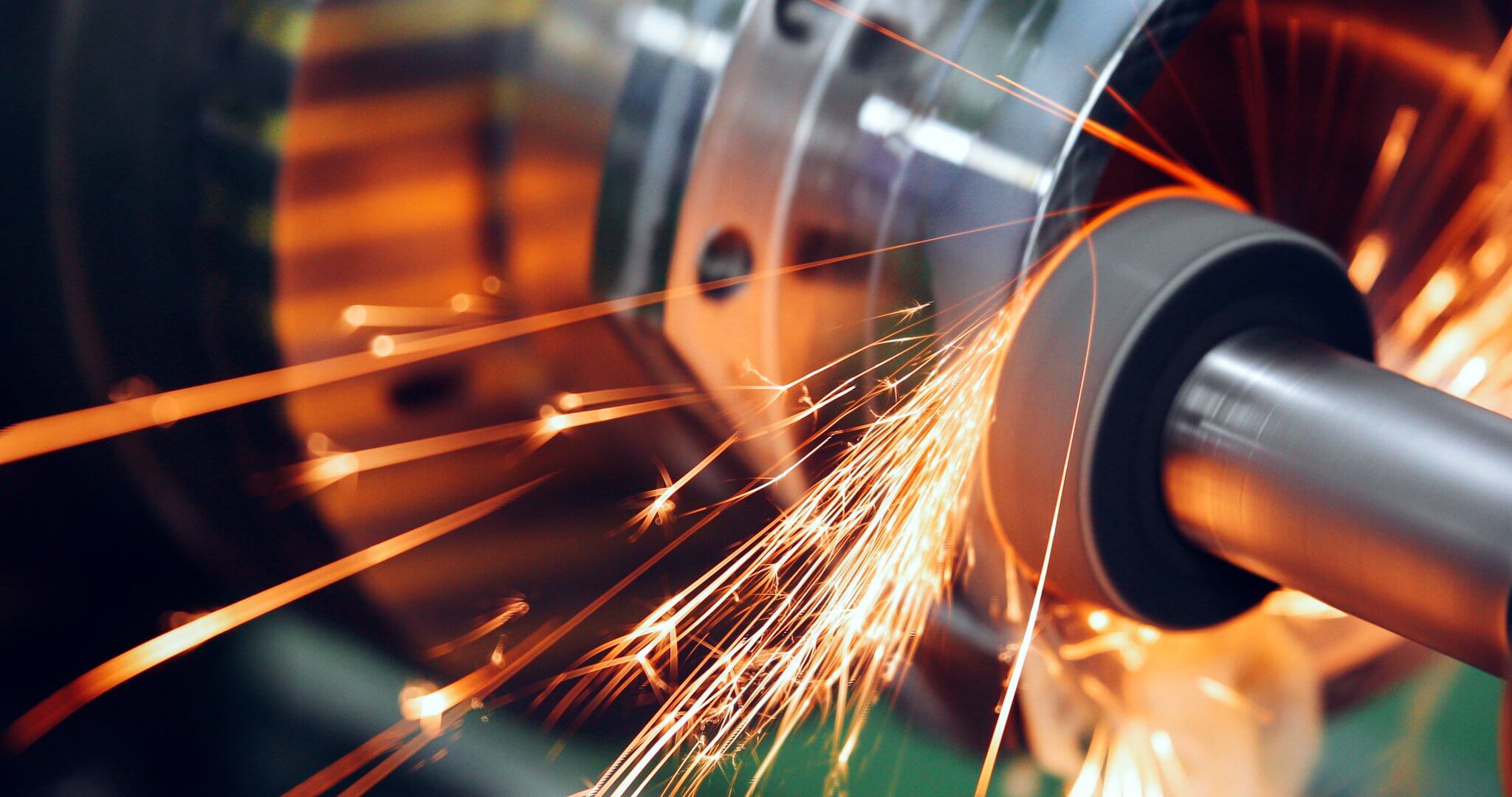

Automoción e industria

De las reparaciones reactivas al mantenimiento preventivo estructurado

Logio colaboró con la planta de Železárny Hrádek de Z‑Group para rediseñar la organización y los procesos de mantenimiento. El objetivo era sostener un rendimiento de producción más alto y más estable.

Resultado

Al reequilibrar la proporción entre trabajo correctivo y preventivo, definir una estructura de mantenimiento clara e introducir nuevos procesos de seguimiento y planificación, la planta redujo los tiempos de reparación, aumentó la disponibilidad de los equipos y disminuyó la frecuencia de paradas de producción.

Aumento del mantenimiento planificado

+0%

Sobre Z‑Group Steel

Z‑Group Steel es un grupo metalúrgico checo que continúa la larga tradición de producción de hierro y acero en Europa Central. Con plantas como Železárny Hrádek y Železárny Veselí, fabrica tubos, barras, alambres, perfiles especiales e lingotes para una amplia gama de aplicaciones industriales, como energía, construcción, ingeniería y automoción.

Fundada en 1900 como Železárny Hrádek. Hoy forma parte de Z‑Group Steel.

Unos 2,1 mil millones de CZK de facturación anual.

Productos exportados a más de 45 países.

Reto inicial

La planta de Železárny Hrádek quería optimizar sus procesos de mantenimiento para impulsar el rendimiento de producción y reducir el impacto de los fallos de equipos en la salida.

Objetivo del proyecto

El proyecto buscaba acortar los tiempos de reparación y asegurar una mayor disponibilidad de los equipos de producción. Con ello, se reduciría la frecuencia de paradas, mejorarían los KPI de producción y se reforzaría la rentabilidad.

Solución

Rediseño de la estrategia, la organización y los procesos de mantenimiento

Logio se centró en orientar el mantenimiento hacia la prevención, aclarar responsabilidades e implantar nuevos procesos para planificar y hacer seguimiento de las actividades de mantenimiento.

Soluciones implementadas

Optimización de procesos

Estrategia y planificación de mantenimiento

Impacto

Equipos más fiables, menos paradas de producción

Mantenimiento preventivo más sólido

Las actividades de mantenimiento se orientaron hacia la prevención. Esto mejoró en un 50 % el equilibrio entre trabajo correctivo y preventivo.

Tiempos de reparación más cortos

Roles más claros y procesos más ágiles ayudan a diagnosticar y resolver incidencias más rápido.

Mayor disponibilidad de los equipos

Una mejor planificación y programación del mantenimiento aumenta el tiempo productivo disponible en equipos clave.

Menos paradas no planificadas

Los nuevos procesos de seguimiento y planificación reducen la frecuencia de paradas inesperadas.

Mejores KPI de producción y mayor rentabilidad

Menos paradas y una operación más fluida se traducen en mejores indicadores y un mejor resultado.

Aumente la fiabilidad de sus líneas de producción

Si las paradas imprevistas y el mantenimiento reactivo frenan su planta, Logio puede ayudar a diseñar una estrategia, una organización y unos KPI de mantenimiento preventivo que aumenten la disponibilidad y el rendimiento de producción. Hablemos de cómo podría aplicarse en su operación.

Abordamos muchos desafíos de la cadena de suministro

Digitalización del mantenimiento para Škoda Transportation

Škoda Transportation obtuvo un plan completo de preimplementación para su nuevo sistema de gestión de mantenimiento, que incluye un mapeo de procesos y requisitos funcionales. Esto facilitará una implementación eficiente del EAM y un servicio más confiable para los clientes de material rodante.

Optimización de operaciones de paquetería para un minorista de muebles

Las operaciones de paquetería en temporada alta se estabilizaron gracias a cambios en la optimización y a un plan claro de ampliación a 2500 paquetes al día, con un aumento de la productividad de hasta el 40 %.

Se ha identificado un potencial de productividad de hasta un +40 %.

Capacidad prevista de hasta 2500 paquetes al día.

Tres planes de acción por nivel de inversión entregados